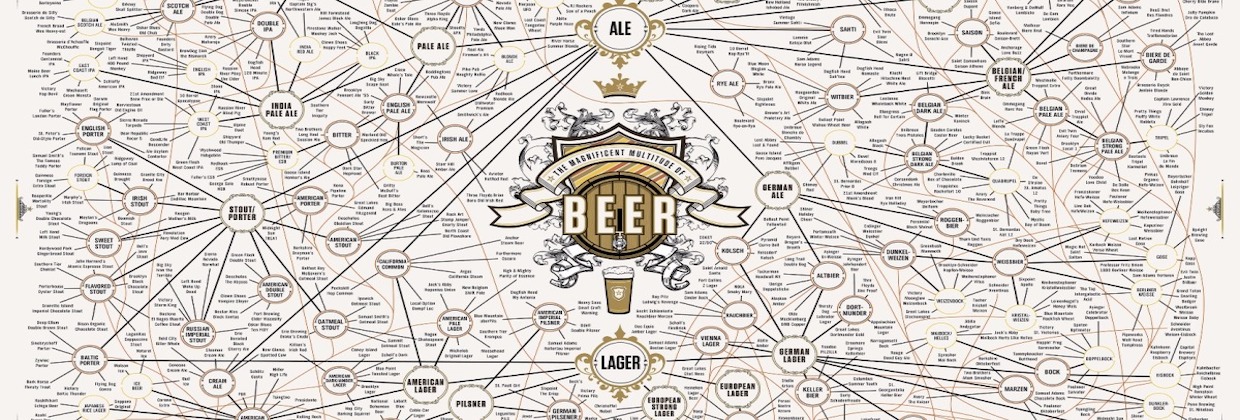

高浓稀释工艺

High Gravity Brewing

糖化时生产高浓度的麦汁,在发酵前或发酵后用水将其稀释至所希望的啤酒浓度的工艺称为高浓稀释。 采用该种工艺的原因是以此来提高糖化车间过低的生产能力,后期在低温状态下用于稀释的水量无需加热和煮沸,明显降低了成本。 如今通常在发酵前、主发酵后或啤酒过滤后添加冷水稀释。 发酵前加水稀释,发酵过程正常进行,无需担心任何问题。 主发酵后稀释在锥形大罐中进行,泡盖消失后空出的空容正好可用来加水,因此罐子可以全部利用。 在啤酒过滤前或过滤后稀释时应注意保证啤酒的质量。 发酵前的加水稀释一般在薄板冷却器中完成,而且水温和麦汁相同。为保证混合均匀,稀释必须控制在麦汁冷却全过程中完成。如果将预先计算好的稀释水量打入到一个已装有麦汁的大罐中,是不可能稀释均匀的。 添加在发酵前的稀释水应软化并保证绝对的无菌。无需脱氧,因为酵母在很短时间后就会消耗掉这些水中含有的氧气。 高浓麦汁发酵后稀释也很普遍,这种方式虽然不会节约能源,但会因节省罐容而降低成本。 高浓麦汁发酵时间长,发酵副产物形成多,尤其是醋和高级醇。如果无法加速发酵以及改善酵母的增殖情况,稀释后的啤酒中就会含有较高的醋含量。改善的措施如下: • 提高酵母的添加量; • 改善酵母的通氧情况,推荐量为:1mg / 1%原麦汁浓度; • 借助静止混合器或其它通风装置来加强通风; • 满罐几个小时后排放冷凝固物并试着通过通风将底部的酵母带到上面; • 酵母回收尽可能快并在通风后重新用于接种。应及时扩培新鲜酵母,此外应使用发酵副产物形成少的酵母并添加对酵母有促进作用的盐。 通常情况下,高浓度麦汁高温发酵时会形成更多的发酵副产物。 原麦汁浓度的界限值为14.5%~15%,超过这一数值的成品啤酒中会明显觉察出副产物。 发酵后添加稀释水要么在啤酒过滤前,要么在啤酒过滤后完成。这是整个过程中最复杂的工序,因为稀释水必须符合很多要求: • 符合啤酒相应的化学组成 (pH,盐含量); • 冷却到 -1°C; • 完全脱氧(真空,CO2洗涤) • 调整到啤酒的CO2含量(充CO2); • 在啤酒流入 或流出过滤机的全程中添加,酒头和酒尾中也要添加。后期不再可能调整。 添加稀释水时要求复杂的监控和测量装置,对此必需的投资仅对大型啤酒厂而言是值得的。 高浓稀释工艺生产的啤酒的原麦、汁浓度不超过14.5%~15%时,其口味与正常浓度的啤酒几乎没有区别。 通常泡沫性能在稀释后会变差,同稀释程度成正比。前面已经介绍过,啤酒的苦味可通过添加异构化的酒花浸膏或酒花油进行调整。这种添加是《纯酿法》 所不允许的。

相关词汇:

高浓啤酒 (High Gravity Beer)