| 专业词汇 | Professional Words | 词汇解释 |

|---|---|---|

|

Grist Case

|

粉碎物若直接从粉碎机进入糖化锅,糖化投料时间就与粉碎时间同样长,由于大多数粉碎机需要较长的粉碎时间,因此粉碎物必须进行暂储,储存采用粉碎物暂储箱,这是一种带有出料口的长方形或圆柱形容器,粉碎物暂储箱的容积应为300L/100kg.

粉碎物暂储箱可使粉碎过程避开啤酒厂的能源使用高峰期,粉碎物的暂储时间必须较短,因为:

• 氧化过程即将开始;

• 微生物开始生长,特别是增湿后的粉碎物。

粉碎物暂储箱的进料和出料可用程序控制,而小型或老式啤酒厂只有靠粉碎工或糖化工操作。

|

|

|

Head Folding with Foils

|

用于封口的铝箔标签带有公司标,通常呈金色或银色,根据其外形分为:

• 圆弧形;

• 角形。

铝箔标签也成叠供应,取标签与涂胶等过程与前述纸标签的处理一样。贴到瓶上时,带角铝箔标的角尖朝下对着身标。铝街封口标的折合抚平是在贴标之后紧接着进行的。折合抚平装置直接安装在机器头部,与输出星轮联动并保持同步。相应的标刷组也是固定安装的。

|

|

|

Membrane Seperation Processed

|

膜分离方法,是使啤酒流过棉纤维或醋酸纤维素制成的薄膜达到除醇的目的。使用这种方法除醇又可利用不同的物理效应。

|

|

|

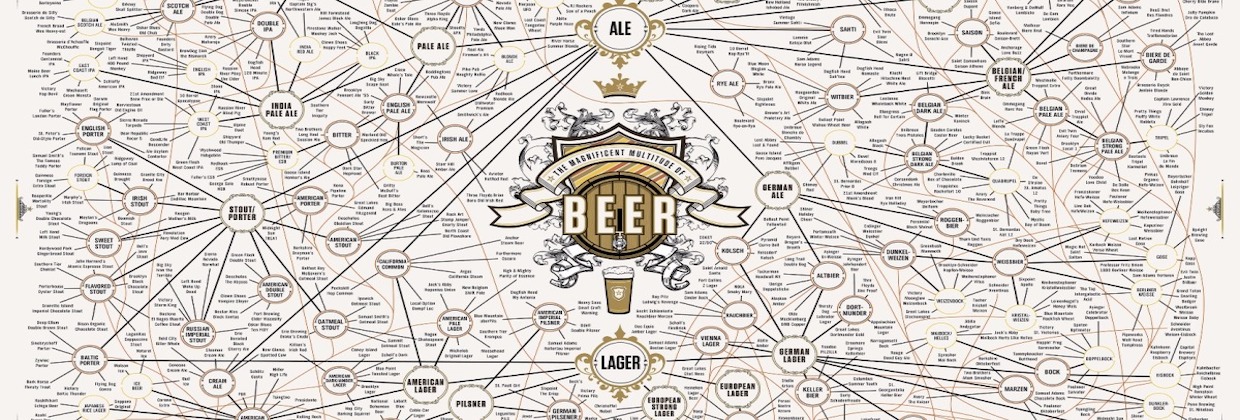

Adjunct

|

辅料的范围非常广泛,这样也难以定义。

一般来说精酿啤酒中较少使用辅料,使用辅料更多的是实现风味和口味方面的多样性,赋予啤酒独特的色香味。与工业啤酒不同之处在于,工业啤酒使用大量的辅料来贡献可发酵糖,降低生产成本。

麦芽中含有的酶足以分解额外的淀粉,因此人们采用未发芽的谷类来代替一部分麦芽,通常是15%~20%,这些比麦芽便宜的末发芽的谷类被称为辅料。

|

|

|

Mashing with Adjuncts

|

我们看到,发酵需要的糖可以借助酶从麦芽淀粉中获得,但含有淀粉的并不只是麦芽,而是所有的谷物,在很多国家这些谷物比麦芽便宜很多,只要没有德国这样的《纯酿法》限制,人们就可以使用一部分比较便宜的谷物生产麦汁,这些谷物被称为辅料。

糖化时麦芽中的酶必须同时分解这些物质,只要未发芽的谷物量不超过 15%~20%,酶便具有足够的分解能力,如果辅料量过高就要使用酶制剂来支持分解过程,否则分解过程就会无限延长或中止。

人们特别喜欢用大米和玉米作为辅料,但也可用大麦、小麦和黍米,特别是在非洲国家,虽然糖不是末发芽的谷物,但由于可以带入浸出物在此也起着一定的作用。

使用辅料时淀粉的化学分解也同麦芽中的淀粉分解一样,但不同谷物中的淀粉颗粒大小不同,在淀粉细胞中的储藏也不一样。同时被不同的谷皮包围着,这就导致淀粉颗粒在糊化时的表现不同,因此各种谷物的处理方式也必然存在差别,但同时这些谷物中的其它物质也会溶解,或被麦芽中的酶分解。这样一来,醪液、麦汁和啤酒的组成就会发生变化,对发酵、过滤和啤酒的口味以及其它参数都有影响,因此,使用大米酿造的啤酒口味干爽,而使用玉米酿造的啤酒口味则较柔和。

使用辅料时要特别注意,辅料中蛋白质的贮存形式还很稳定,如果制麦不充分,糖化时只有少量能被分解,这样,辅料醪液中的低分子蛋白质分解产物(游离α-氨基氮)就比麦芽醪液中少,人们必须通过充分分解蛋白质为酵母提供足够的游离α-氨基氮,尽管如此,辅料啤酒中的氮和多酚含量还是较少,同辅料用量成反比。

采用辅料总会使啤酒口味发生变化,而且这种变化随着辅料使用量的上升而增加,使用辅料时一开始就要注意口味的变化 (当然这种变化不一定不好)特别是同那些只使用大麦麦芽而不使用辅料的厂家进行市场竟争时。

|

|

|

Calcium Hardness

|

钙离子广泛存在于自然界中,有时以较大数量存在于水中,钙对啤酒酿造起着很重要的作用:

1. 增酸作用:钙与麦芽中的蛋白质形成蛋白盐、与麦芽中的磷酸盐的作用,而产生增酸作用,在一定程度上影响醪液和麦汁的pH值;

2. 以CaSO4或CaCl2形式存在于水中或者加入到醪液中,可减弱糖化中色度的上升和减少洗糟时色素物质和多酚的浸出,同时也降低了麦汁在煮沸中色度的上升程度;

3. 钙可促进蛋白质的凝聚,有利于麦汁澄清。

4. 钙盐在糖化中使α-淀粉酶具有较高的抗热变性能力,保护酶的活性,并有激活α-淀粉酶的作用;

5. 有利于内肽酶的作用;

6. 钙对酵母物质转换有激活作用,能减慢酵母的衰退;

7. 促进草酸钙的形成和分离,以减少其对啤酒质量的不利影响,即减少啤酒的喷涌和草酸钙的浑浊。

|

|

|

Dry Milling

|

是传统的粉碎方法,要求麦芽水分在6%~8%为宜,此时麦粒松脆,便于控制浸麦度,其缺点是粉尘较大,麦皮易碎,容易影响麦芽汁过滤和啤酒的口味和色泽。国内中小啤酒企业普遍采用。

啤酒厂最常见的粉碎机为干法粉碎机。这类粉碎机中安装着几对干法粉碎辊筒。根据辊筒数可分为:

•对辊粉碎机;

•四辊粉碎机;

•五辊粉碎机;

•六辊粉碎机。

|

|

|

Dry Hopping

|

酒花的一种投放方式。通常在发酵期间投放,作用时间在数天之间。

酒花干投的温度与嫩啤酒的发酵温度相同,由于没有达到α-酸异构化的温度,所以酒花干投不会贡献苦味。相应的贡献更多的是酒花香味。可以使用酒花原花,也可以使用颗粒酒花。干投时的酒花使用量推荐为:2~3 g/L。

酒花干投技术最典型的应用是IPA(印度淡色艾尔)。它可以赋予啤酒浓郁的酒花香气。但是投放量不宜过多,作用时间不宜过长,否则会给啤酒带来青草味。

|

|

|

Drying of Barley

|

大麦水分相差很大,平均水分为13%~15%。收获年份若干燥,则大麦水分在11%~12%,收获年份潮湿时,大麦水分可达20%、甚至25%以上。

潮湿贮存的大麦会丧失发芽能力,制成的麦芽质量差,因此水分高于15 %的大麦必须在贮存前进行干燥。干燥可缩短大麦休眠期。干燥采用热空气干燥器或真空干燥器。

|

|

|

Malt Kilning

|

为阻止麦粒内容物的继续转化和损失,我们通过对绿麦芽进行凋萎和焙焦来中止发芽过程。

为此提出以下干燥目的:

1. 使麦粒水分从40%以上降至5%以下,从而使麦芽具有贮存能力和保存性;

2. 正如发芽、溶解以及酶活力一样,我们可通过降低麦粒水分来调节麦芽的所有生命功能;

3. 与水分降低相反,在干燥中要尽力保护已形成的酶的活力;

4. 依据不同啤酒香型需要,在干燥中要形成或避免各类色泽物质、香味物质,为此在干燥过程中要引起高度重视;

5. 通过干燥便于除根。

干燥中的变化:

1. 水分下降;

2. 发芽终止和溶解种植;

3. 有或无色泽物质和香味物质的形成。

人们将干燥分为三个阶段:

1. 凋萎阶段利用大量热空气使绿麦芽的水分缓慢隆至12%~14%,而下层麦粒温度不能超过55°C。

在适度的温度下进行低温、长时间的凋萎会带来:

• 出炉麦芽中含较多的脂肪分解物;

• 较好的口味稳定性

2. 加热升温阶段此阶段是指将麦芽缓慢加热升温至焙焦温度,同时麦芽水分降至5%;

3. 焙焦阶段此阶段是指在焙焦温度下保持3~5h。

|

|

|

Higher Alcohols

|

与连二酮和醛类物质等生青物质不同,高级醇(或杂醇油)属于芳香物质。形成高级醇的途径有以下几种:

麦汁中存在的氨基酸在酵母作用下通过脱氨、脱羧以及还原作用被转化成为高级醇;

通过羧酸或酮酸形成高级醇;

糖通过乙酸酯也可形成高级醇。

大约80%的高级醇在主酵期间形成,贮酒阶段增加量很少。已形成的高级醇无法通过工艺技术措施再被还原。因此,必须通过控制主酵过程达到调节高级醇含量的目的。

促进啤酒中高级醇形成的因素有:

• 提高发酵温度;

• 嫩啤酒的运动,例如搅拌或循环;

• 麦汁中氨基酸含量的减少;

• 接种麦汁的强烈通风;

• 强烈的麦计追加操作;

• 接种温度高干8°C;

• 麦计浓度提高到13%以上。

抑制高级醇形成的因素有:

• 提高酵母接种量;

• 降低接种温度;

• 低温发酵;

• 带压发酵;

• 接种后避免吸氧;

• 接种麦汁的氨基酸含量充足。

|

|

|

Sorghum

|

大颗粒的高梁是一种主要在温暖和干燥的非洲地区种植的谷物,而小颗粒的高粱欧洲也种植,主要用作食物(鸟食)。

啤酒生产只采用大颗粒的高粱,高梁的种类很多,其中棒状和圆锥状的品种主要用作食物。

许多非洲国家越来越多地将当地原料高梁作为浸出物的来源用于啤酒生产,此外还对其进行发芽处理,取代昂贵的进口麦芽,再者非洲许多国家的气候条件也不适合种植酿造大麦。由于高粱会自然发芽,也会形成酶,但高粱中含有的酶比大麦少。

高梁的种植和收获都在雨季,容易受到严重污染 (微生物,特别是霉菌的侵袭),因此收获后必须处理,以防变质。

纯种培养和种植刚刚起步,因此还不能从各种收获物中得出平均数据,大多数高梁的组成如下:

蛋白质含量 11%~12.6%

脂肪(绝干)2%~6%

淀粉含量(绝干) 62%~67%

发芽力 90%以上

百升重 70 kg以上

千粒重 25g以上(至 44g)

|

|

|

Sorghum Malt

|

使用高梁制成的麦芽是用于酿造浑浊的高梁啤酒的。仅在非洲每年就可生产16万吨高粱麦芽,部分采用通风发芽工艺制作。此外也用于制麦生产家酿啤酒。估计高梁啤酒的年消费量仍然有30 × 10^6 百升。

由于高梁中的酶量要少于大麦,所以浸麦时应不断换水。在27~30°C 强烈浸麦 17~21h,然后在17~21°C进行发芽。要加强通风,并使其水分达到 52%~58%。发芽时,高粱生长强烈,尤其是高粱根芽。其根芽缠根很强,在凋萎时也易缠根。为避免缠根,干燥时仍需翻麦。

高粱麦芽中的β-淀粉酶活力比大麦麦芽要低25%。相反,其多酚含量和蛋白含量却高于大麦麦芽。

在非洲很多国家,比如尼日利亚,由于禁止大麦麦芽进口,所以只能用高粱麦芽酿制啤酒,因为在许多地区由于气候原因无法种植大麦。此外,在一些地区,高粱的供给量十分充足。在某些国家,甚至将高梁作为辅料,与高粱麦芽一起酿造啤酒。

|

|

|

High Gravity Beer

|

高浓啤酒指的是浓度高的啤酒。在我国对于高浓啤酒的具体浓度目前没有绝对的定义,一般当啤酒的原麦汁比重在1.048以上(即糖度大于 12°P)时,可称为高浓啤酒。

在美国,一般当啤酒的原麦汁比重在1.075以上(即糖度大于18.2°P) 时,称为高浓啤酒。

一般包括:大麦酒、帝国世涛/波特、苏格兰烈性艾尔、帝国IPA、小麦酒、木桶陈酿啤酒、比利时金色烈性艾尔等。

|

|

|

High Gravity Brewing

|

糖化时生产高浓度的麦汁,在发酵前或发酵后用水将其稀释至所希望的啤酒浓度的工艺称为高浓稀释。

采用该种工艺的原因是以此来提高糖化车间过低的生产能力,后期在低温状态下用于稀释的水量无需加热和煮沸,明显降低了成本。

如今通常在发酵前、主发酵后或啤酒过滤后添加冷水稀释。

发酵前加水稀释,发酵过程正常进行,无需担心任何问题。

主发酵后稀释在锥形大罐中进行,泡盖消失后空出的空容正好可用来加水,因此罐子可以全部利用。

在啤酒过滤前或过滤后稀释时应注意保证啤酒的质量。

发酵前的加水稀释一般在薄板冷却器中完成,而且水温和麦汁相同。为保证混合均匀,稀释必须控制在麦汁冷却全过程中完成。如果将预先计算好的稀释水量打入到一个已装有麦汁的大罐中,是不可能稀释均匀的。

添加在发酵前的稀释水应软化并保证绝对的无菌。无需脱氧,因为酵母在很短时间后就会消耗掉这些水中含有的氧气。

高浓麦汁发酵后稀释也很普遍,这种方式虽然不会节约能源,但会因节省罐容而降低成本。

高浓麦汁发酵时间长,发酵副产物形成多,尤其是醋和高级醇。如果无法加速发酵以及改善酵母的增殖情况,稀释后的啤酒中就会含有较高的醋含量。改善的措施如下:

• 提高酵母的添加量;

• 改善酵母的通氧情况,推荐量为:1mg / 1%原麦汁浓度;

• 借助静止混合器或其它通风装置来加强通风;

• 满罐几个小时后排放冷凝固物并试着通过通风将底部的酵母带到上面;

• 酵母回收尽可能快并在通风后重新用于接种。应及时扩培新鲜酵母,此外应使用发酵副产物形成少的酵母并添加对酵母有促进作用的盐。

通常情况下,高浓度麦汁高温发酵时会形成更多的发酵副产物。

原麦汁浓度的界限值为14.5%~15%,超过这一数值的成品啤酒中会明显觉察出副产物。

发酵后添加稀释水要么在啤酒过滤前,要么在啤酒过滤后完成。这是整个过程中最复杂的工序,因为稀释水必须符合很多要求:

• 符合啤酒相应的化学组成 (pH,盐含量);

• 冷却到 -1°C;

• 完全脱氧(真空,CO2洗涤)

• 调整到啤酒的CO2含量(充CO2);

• 在啤酒流入 或流出过滤机的全程中添加,酒头和酒尾中也要添加。后期不再可能调整。

添加稀释水时要求复杂的监控和测量装置,对此必需的投资仅对大型啤酒厂而言是值得的。

高浓稀释工艺生产的啤酒的原麦、汁浓度不超过14.5%~15%时,其口味与正常浓度的啤酒几乎没有区别。

通常泡沫性能在稀释后会变差,同稀释程度成正比。前面已经介绍过,啤酒的苦味可通过添加异构化的酒花浸膏或酒花油进行调整。这种添加是《纯酿法》 所不允许的。

|

|

|

Krausen

|

高泡酒是一种形象化的说法。高泡指的是在发酵旺盛期,在麦汁表面形成的泡盖。高泡酒就是发酵旺盛期的麦汁。

高泡酒可以作为二次发酵的助推剂使用。高泡酒中含有足够的可发酵糖分,生成足量的二氧化碳,给予足够的杀口力。高泡酒中就有足够的酵母,可保证二发的顺利进行和啤酒口味、风味的完善。

|

|

|

Abridged Two Mash Process

|

高温短时糖化工艺是一种特殊的二次煮出法。此工艺在62°C下料,整个糖化时间仅有2h,其名称也由此而来,也可按一次煮出法工艺进行操作, 要求使用溶解好且溶解均匀的麦芽。

尽管62°C的糖化下料温度高于蛋白质的最佳分解温度,蛋白质分解仍较强烈,可以获得较好的泡沫,由于没有进行β-葡聚糖分解,所以实施此工艺的前提是使用溶解很好的麦芽。

|

|

|

Brumalt/Melanoidin Malt

|

它的制作费工费时,方法如下:

• 使用与加工深色麦芽相同的大麦;

• 浸麦度为48%;

• 在发芽最后36h,使绿麦芽层的温度升至40~50°C;

• 过去将绿麦芽层堆积1.5m高,然后用一层帆布遮盖(或将绿麦芽装入一个弯曲箱中,以少量热空气对它进行微火保温),这样做的目的是尽量使麦粒呼吸降至最低限度,以抑制根芽叶芽的生长,而酶继续作用,在适宣温度下形成低分子糖和氨基酸;

• 凋萎的处理方法有多种,但主要仍是使绿麦芽中的内容物在较高温度下转化成低分子物质;

• 在80~90°C进行3~4h的焙焦;

此麦芽的色度为30~40EBC,它的使用情况如下:

• 与浅色麦芽或深色麦芽一起使用,使用盐为50%以内;

• 用于弥补深色麦芽的香味不足,使用量为25%以内;

• 在酿造麦芽啤酒或老啤酒时,替代黑麦芽 (着色麦芽)或焦糖色素。

|

|

|

High Temperature Wort Boiling

|

这种工艺的基本思路是:在麦汁煮沸时进一步大幅度提高煮沸温度,使许多过程在高温、高压下加快进行。

酒花中的α-酸完全异构需要(根据Sommer)

100°C 90 min煮沸时间

120°C 5~8 min热保温时间

130°C 3~5 min热保温时间

140°C 2~3 min热保温时间

150°C 1~1.5 min热保温时间

在高温麦汁煮沸工艺中,过滤后的麦汁先存放在麦汁暂贮罐中并添加酒花,然后用泵2将压力提高至600kPa, 并且:

1. 在第一级热交换器中3加热至 95°C;

2. 在第二级交换器中4加热至 115°c;

3. 在第三级交换器中5 加热至140°C。

在接下来的“蛇管式”保温段6中,这一温度在600kPa的压力下保持5min,然后麦汁被送至一个蒸发容器,在此卸压至 100 kPa (=120°C) 在第二个卸压阶段麦汁卸压至常压,温度为 100°C,之后被送入回旋沉淀槽。

优点是麦汁氧化程度小,色泽较浅,缺点是挥发性物质的蒸发不够,高温煮沸工艺应用不太广泛,设备也不再生产。

|

|

|

Warm Primary Fermentation with Normal or Forced Maturation

|

通过提高温度可大大缩短主酵期,但也会带来一系列问题,如:

• 发酵副产物增加;

• 随着温度的增加,啤酒口味更加趋向于带酵母香味一般来说,啤酒泡沫和胶体稳定性要差一些。

此工艺的优点:

• 主酵期可缩短到4d;

• 意味着生产能力的提高。

在添加高泡酒并综合考虑不同的成熟参数的基础上,采用高温发酵工艺才会比较有意义。

|

|

|

High Pressure Jetting

|

瓶子颈部残留空气对啤酒质量是致命的。由于瓶颈空气促使啤酒中的趋氧微生物生长,更主要地会加速老化过程。

啤酒中存有各种各样的容易被氧化的化合物。氧化生成的老化碳基(Alterungscarbonyle)具有极低的口味阈值,几乎在分子级范围即可通过气味被察觉,因而对啤酒的气味和口味造成负面影响。这一过程可以减缓但不能彻底被阻止。因此,人们感兴趣的是如何才能尽可能地提供最新鲜的啤酒。

老化碳基及其前期物质主要源于不饱和酸的氧化、美拉德反应,高级醇的氧化和其它氧化反应过程。啤酒中溶氧越多和灌装过程吸氧越多或残留瓶颈空气越多,老化及口味破坏也越迅速。因此,必须采取措施尽可能地在耀装阶段减少瓶颈空气量。高压引泡就是最常见手段之一。

高压引泡采用持续的极细的高压水射流(最高达4000kPa)从上方向下喷射,每个经过此装置的已灌装瓶子都会被80°C的射流击中而起泡,由此驱除瓶颈空气。射入的水量仅百分之几毫升。然而在此须注意:

• 高压喷射水需脱气, 否则可能带入空气;

• 起泡不应过猛,否则导致酒损增大。

为了得到最佳效果,现代化灌装机都配备有计算机支持的比例控制系统对射流实行自控。必要的喷射压力和喷射点的位置能依据灌酒机的速度进行自动调节。即使在减速和加速阶段也能保证瓶颈工艺参数的一致性。

通常情况下必要的喷射压力随着灌酒机转速的提高而自动提高,但当机器速度更快时,压力在达到最大值后反而趋于下降。机器在不同速度下的最佳喷射压力呈一一对应的关系(曲线),啤酒厂可预先设定并且随时可以修改。

灌装后的瓶子即被送往压盖机。

|

|

|

Sterols

|

又称甾醇。是甾体的一个子群并且是重要的有机分子分类。他们与最家喻户晓的一类动物固醇胆固醇一起同时自然存在于植物、动物与真菌之中。胆固醇对细胞的功能发挥来说很重要,并且是许多脂溶性维生素与甾体激素的重要前体。

|

|

|

Glutelin

|

大麦蛋白质中谷蛋白占30%左右,它仅溶于稀碱,几乎只存在于糊粉层中,制麦和酿造时不分解,随麦糟一同被排走。

|

|

|

Immobilised Yeast

|

长期以来,业内人士就非常希望能够将酵母固定于特定载体上 (固定化)。若能使用固定化酵母,那么对酿造过程可说是一个重大革新。这样发酵可在很短的时间内就宣告结束,且酵母可以长期使用。此外由于酵母细胞很小,所以整个生产过程所需设备的体积就会小得多。

如何将酵母固定在一个具有较大表面积的多孔载体材料上是首要需要考虑的问题。多孔烧结玻璃“随尔安”(Siran)颗粒被证明为较合适的载体。生产该产品时首先将玻璃粉与盐混合在一起,然后进行烧结处理。接下来用水冲洗掉溶解性的盐。根据盐含量和颗粒大小的不同,在烧结过程中可以得到不同孔洞容积和不同大小的颗粒。其颗粒球状直径为1~2mm,孔洞大小为60~300μm。

此时可将酵母固定于孔洞的许多不同部位。酵母可以被储存于该材料中,但并不是每个酵母菌种都能通过分泌可促进粘附的物质而持久地固定在载体上。酵母一旦被固定,则酵母就可在很长时期内进行发酵而不用替换。随介质一起被洗出的细胞量和载体上生长繁殖的细胞量之间始终处于动态平衡状态。

在需要时也可以利用合适的化学试剂将酵母从载体中洗出来,经过对载体进行中和处理后可重新装入酵母。

如今,固定化酵母在无醇啤酒生产过程中得到较多地应用。

但反应器有时候也用于发酵或双乙酰的分解,富含固定化酵母的“Siran”颗粒成米高地堆放在反应器中麦汁或啤酒缓慢流过。

这样人们就可以通过加热明显缩短乙酰乳酸在正常发酵和成熟条件下转化为双乙酰的时间,对此也不需要酵母,双乙酰可以迅速分解为味阈值很高的乙偶姻和丁二醇。

采用这种方法时通常通过离心机将发酵后的麦汁与酵母分开,啤酒在一个热交换器中被加热至80°C,并保温10min, 在此过程中,乙酰乳酸转化为双乙酰,在热交换器的第二个部分,温度再次下降至15°C,啤酒被导入一个固定床反应器中,在这一反应器中,啤酒由下往上缓慢流过1m高、带有固定酵母的Siran层,双乙酰被彻底分解,啤酒进入缓冲罐,像平时一样继续处理。

|

|

|

Fermentation with Immobilized Yeasts

|

酵母固定是指将其固定至一载体上。酵母细胞和适当载体材料之间的连接可以控制酵母中的酶活力,特别是在发酵时酵母的对数生长和静止阶段,这样一来就能形成或减少发酵副产物。

酵母被固定在载体材料上。但并不是每一酵母菌种都能做到这一点,因此选择合适的酵母,并考虑口味的形成是十分重要的。一旦酵母被固定就可以使用很长时间,被冲走的酵母细胞重新被新生细胞所代替。

在控制酒精形成的同时,发酵副产物和口味物质仍在继续生成。啤酒厂的报告指出,生物反应器无故障运行时间可达数月,没有生物泥的产生。此方法的其它优点有:

• 可更好地利用原料;

• 无损失;

• 无环保问题;

• 起发快。

应用固定化酵母,可以精确控制发酵和后熟过程,为连续生产无醇啤酒提供了良好的基础。

|

|

|

Solid Liquid Convert

|

大家在浏览国外网站的时候,可能会看到一些比较抽象的单位,比如:加入1茶匙的澄清剂,5杯的液态麦芽精,大家会问,这到底是多少呢,我的茶匙有大有小,我也不知道作者的杯子多大呢!

1茶匙 = 5毫升

1汤匙 = 15毫升

1杯 = 230毫升

|

|

|

Cleaning the Filter And the Closer

|

灌酒机和压盖机的清洗在任何情况下都显然尤为重要。灌装诸如啤酒、无醇饮料、汽水、果汁和蔬菜汁这类染菌后易变质的敏感饮料的设备,其灌装机和压盖机的彻底清洗与保洁对企业而言无疑是至关重要的。因为在灌装流程中感染细菌的可能性非常之大。

如果在灌装后不进行巴氏杀菌,细菌在瓶中便会繁殖并导致液体浑浊和口味变质。

下面所涉及的关于啤酒灌装设备及皇冠盖压盖机的多年研究结果也同样适用于其它采用高温短时杀菌以及冷无菌过滤工艺灌装生产的敏感饮料。

设备感染危害点主要有:

压盖机:压盖头、不可卸挡板、星轮。

灌酒机:星轮和定中罩、传送带护罩、传送带、输入蜗轮。

验瓶机:星轮、传送带(高湿度)。

洗瓶机:位于出瓶处上面的滴水板、出瓶组件。

传送带:滴水盘、接水板、沟槽、链板。

酒机外国:各部件上下的积淤、地面砖缝、积淤沉孔。

水汽形成:(洗瓶机) 出瓶区上方的疏水槽。

虽然大多有害微生物都不能耐受高温,且不适应干燥的环境,但在某些生命力强的其它微生物的保护下却能存活并繁殖。

这类生命力很强的微生物首先要数醋酸杆菌,它无处不在,能产生一层很好的保护作用的黏膜,这使得它们既耐干燥又耐热。如果这种醋酸菌落在角落和在染菌处定居,则其它细菌也可能在此安家。因为这些细菌也同样能借雪白液(菌囊)获得保护。由于醋酸菌非常喜好酸性物质,因此,它们很快会消耗掉粘液囊周围的酸性物质,以致营造出厌氧菌(例如果胶杆菌和巨球菌)寄居和繁殖的环境。由乳酸菌产生的乳酸尤其能被上述两种厌氧菌加以利用,其结果是使繁殖加快。

如果这些细菌得不到彻底消除,就可能越来越多进而通过空气、液体喷射、传送带及人员等传播到生产场所的任何地方。这样下去,不断大量扩散的细菌势必使染菌危险性大增。尤其是由于它们越来越习惯于饮料环境,最终会导致真正意义上的感染。

所以,尤为必要的是要采取一切措施,定期消除灌装机和压盖机上以及灌装设备周围环境中的细菌,并始终保持洁净。

主要技术措施包括:

• 灌装机和压盖机的CIP系统;

• 热水啧冲一—特别危险的设备部位;

• 对整个灌酒设备进行清洗。

|

|

|

Dosage of The Amount of Beverage

|

灌装定量可以根据液位、体积、质量来进行。

(1)定量灌装——据液柱高度或液面以液位为准的灌装方式下,灌装置一直要达到规定的高度刻度,此高度以瓶口起计。该高度标尺可以通过插入瓶颈的回气管长度或借助电子探头设定。实际中由于玻璃瓶或塑料瓶的尺寸误差有限,因此可以保证灌装容量的精度。按液位定量灌装是一种最常见的方式。

(2)按体积定量——可以在灌装之前测量好额定灌装量,然后实现快速的高精度灌装。也可采用借助IDM(电磁流量计)或质量流量计实现体积定量测量进行体积定量灌装。

体积式灌装尤其适合于非标准容器、薄壁塑料容器以及公共自助出售设备的情况。

体积定量必须具备灌装物料温度补偿功能。

(3)按质量定量——这种定量形式只适用于少数液体,故不做详细介绍。其优点是定量精度不受灌装物料温度的影响。Keg的灌装采用称重定量就是一个很好的例子。

|

|

|

Filling Level Control

|

封盖后须检验瓶子中规定的灌装高度,目的在于:

一方面要维护消费者利益,使不致因灌装量足而蒙受损失;另一方面也可避免企业形象因此受到损害;

• 避免因超量灌装给企业带来损失和减少后续巴氏杀菌中的爆瓶损失;

• 此外,还可发现半瓶甚至空瓶的问题;

• 同时,灌装高度检验系统还必须能发现和排除无盖或歪盖的问题瓶。不合格的瓶子必须被清除。

灌装高度检验可应用下列手段:

• γ - 射线;

• x - 射线;

• 高频电磁被(微波 - 射线);

• 红外线。

对于易拉罐采用γ - 射线和x - 射线进行检验。采用γ - 射线检验灌装高度时,检测桥的一边有一个γ - 射线源(发射头),在其正对面装有一个闪烁计数器作为接收器。当瓶子经过发射头时都被射线透射并按设定标准做出反应。不合标准的瓶子将被剔除。

由于验酒装置和湘装机以及压盖机是电气联锁的,所以除了可随时对灌装过程进行具体统计之外还能得到以下信息:

• 每个灌装阀一共发生了多少次欠灌装或过灌装;

• 哪个酒阀工作失常;

• 哪个压盖头工作失常。

另外,应定期检查检验装置的工作情况。为此可以应用与所涉及的瓶型配套并且可以装于瓶子上部的测量标尺,通过这样的试验瓶就可以检查从缺盖直至不同灌装高度各种情况下装置的反应。

这种检查方法对于皇冠盖是可行的,但不适合扭旋盖。因为此时难有统一的参照点。

|